Základním předpokladem pro úspěšnou recyklaci jakéhokoliv druhu odpadu je existence vhodného systému jeho sběru a následného dotřídění na dotřiďovacích linkách. O způsobu sběru a dotřídění plastových odpadů v ČR se můžete dočíst zde.

V praxi se na dotřiďovacích linkách oba materiály třídí jednak na barevné a čiré fólie (odděleně HDPE a LDPE) a tzv. duté obaly, což je směs PP a HDPE láhví. Oba materiály se navíc vyskytují i v tzv. směsných plastech, které kromě obalů mohou obsahovat i neobalové výrobky. Takto roztříděné skupiny se lisují do balíků a odvážejí k vlastní recyklaci.

Recyklace obou materiálů je velmi podobná a má několik forem:

1. Drcení a mletí

Velmi častou a zároveň nejjednodušší metodou recyklace jak pevných, tak flexibilních obalů z polyolefinů je drcení a mletí.

V případě pevných obalů dochází k drcení a mletí na tzv. flakes, tj. částečky o velikosti cca 10 x 10 mm. Pokud výrobce flaků garantuje jejich složení, mohou být použity rovnou k výrobě nových produktů.

U flexibilních obalů je proces trochu složitější. Jelikož je výstup z procesu drcení a mletí příliš lehký a špatně se s ním manipuluje, navazuje na něj proces aglomerace. Ta spočívá ve vhánění plastové drtě do válce pomocí vzduchu, přičemž zde pomocí tření vzniká teplo a drť se „speče“ do malých pevných a nepravidelných kousků, tj. aglomerátu. S ním je již možné pracovat stejně jako s pevnými drtěmi.

Provozovatelů mlecích a drtících technologií jsou v ČR desítky.

2. Regranulace

Mnohem náročnější je výroba regranulátu, tj. recyklovaného materiálu ve formě granulí o přesně daném složení. Regranuláty mají o něco horší vlastnosti než granuláty, což je standardní forma, v níž jsou dodávány plasty z primárních surovin (např. ropy). Na druhou stranu jsou však často levnější.

Stejně jako v případě flaků a aglomerátu i u regranulátu musí být garantováno jejich materiálové složení a další fyzikálně-chemické parametry. K tomu je nezbytné zbavit původní odpady všech nežádoucích příměsí a nečistot, mezi které řadíme zbytky obsahu, materiály etiket, lepidla, víčka, prachové částice atd. Pro dosažení kvalitního regranulátu je rovněž zcela zásadní oddělení od sebe jednotlivých polymerů. Přestože jsou si PP a HDPE velmi podobné, ve větším množství se vzájemně kontaminují a zhoršují své vlastnosti. Z výše uvedeného tak vyplývá, že k regranulace je potřeba složité zařízení, které je vybaveno celou řadou separátorů, filtrů a rovněž několikastupňovým praním.

V praxi se provozují regranulační linky zvlášť na duté obaly a na fólie.

3. Intruze do forem (IM)

Další metodou recyklace pevných i flexibilních polyolefinů je tzv. intruze do forem (angl. injection moulding – IM). Tato metoda spočívá ve vtlačování nadrcených plastů do forem, ve kterých se zahřívají na teplotu okolo 200 °C, při níž se taví a získávají nový tvar. Tímto způsobem se vyrábí např. plastová prkna, palubky, hranoly, kůly nebo zatravňovací dlažby či prvky protihlukových stěn.

Výše popsané metody představují tzv. mechanickou nebo též fyzikální recyklaci spočívající v použití mechanických procesů, jako jsou drcení, mletí, čištění, separace, sušení či regranulace k vytvoření recyklátu. Jedná se o tradiční formu recyklace, jež má však své limity související zejména s neustálým vývojem plastových materiálů, které v řadě případů obsahují další přídatné látky komplikující recyklaci.

Z toho důvodu se v poslední době stále častěji hovoří o tzv. chemické recyklaci, která by fyzikální metody mohla doplnit. Chemická recyklace využívá chemické procesy, jimiž se makromolekulární látky, tj. polymery, rozpadají na látky nízkomolekulární, z nichž byly polymery původně vyrobeny. Masivnímu rozšíření tohoto způsobu recyklace brání především následující:

Podle organizace Plastics Europe Recyclers (PRE) tvořila v roce 2019 instalovaná recyklační kapacita pro PE (HDPE a LDPE) a PP bezmála polovinu z celkové instalované recyklační kapacity všech polymerů v EU28. Poměr mezi instalovanou kapacitou pro pevné (HDPE a PP) a flexibilní (zejména LDPE) polyolefiny je zhruba 2:3.

Jak je patrné z Grafu 1, největšími recyklačními kapacitami v EU disponují Německo, Itálie, Španělsko, Francie a Nizozemsko. Zároveň je třeba zdůraznit, že odchodem Velké Británie přišla EU skoro o pětinu z celkové instalované kapacity pro HDPE/PP.

Graf 1 – Instalovaná recyklační kapacita pro pevný a flexibilní polyethylen a polypropylen v rámci členských států EU v roce 2019

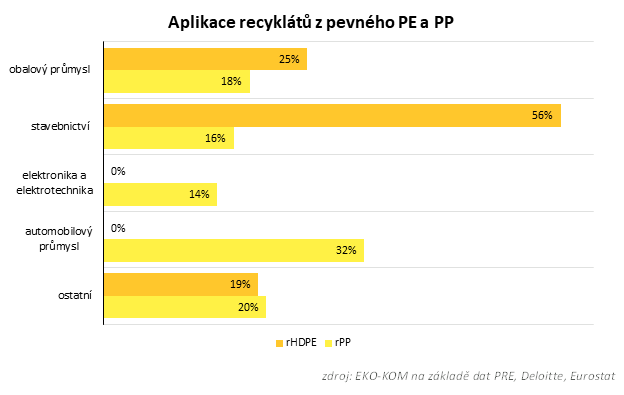

Odvětví, v nichž se uplatňují recykláty z pevných polyolefinů (rHDPE a rPP) jsou v podstatě tytéž jako u primárních polymerů. Odlišují se však mírou aplikace. Jestliže u obou primárních surovin převládal obalový průmysl, tak u jejich recyklátů je to především stavebnictví (zejména rHDPE) a automobilový průmysl (rPP).

Recyklovaný HDPE nachází největší uplatnění ve výrobě trubek a rour, a to především z toho důvodu, že zde není kladem důraz na barvu a zápach, resp. vůně, kterou si recyklát uchovává ze svého primárního použití, není překážkou. Jelikož se jak HDPE, tak PP používá k výrobě obalů pro drogistické zboží, je běžné, že recyklát z těch odpadních toků voní po avivážích, pracích prostředcích nebo sprchových gelech. Zároveň však může zapáchat například od čisticích prostředků. Snahou recyklátorů je tyto pachy eliminovat, a tím rozšířit možnosti aplikace recyklátů.

Recyklát z PP se v automobilovém průmyslu používá k výrobě produktů technikou vstřikování. Dále se poměrně hojně uplatňuje v elektronice a elektrotechnice. O něco méně pak ve stavebnictví, kde se z něj stejně jako z rHDPE vyrábí trubky a také desky.

Po obou materiálech vzrůstá rovněž poptávka v obalovém průmyslu. Používají se zejména na výrobu přepravních obalů a obalů, které nejsou ve styku s potravinami. Zde můžeme v některých případech hovořit o tzv. uzavřené recyklační smyčce, což znamená, že je odpadní produkt použit k výrobě totožného výrobku. Kupříkladu z přepravky je vytvořen recyklát, který je následně použit k výrobě přepravky nové.

Graf 2 – Aplikace recyklátů z pevného polyethylenu a polypropylenu v zemích EU

Graf 2 – Aplikace recyklátů z pevného polyethylenu a polypropylenu v zemích EU

Je však třeba zdůraznit, že množství recyklátu použitého v jednotlivých odvětvích netvoří ani čtvrtinu jejich reálné spotřeby. Pro názornou ukázku jsou odhadované podíly v rámci odvětví uvedeny v Tabulkách 1 a 2.

Tabulka 1 – Odhadované podíly aplikace pevného rPE v jednotlivých odvětvích průmyslu EU28 v roce 2018

Tabulka 1 – Odhadované podíly aplikace pevného rPP v jednotlivých odvětvích průmyslu EU28 v roce 2018

V úvodu je třeba říci, že z těchto dvou polymerů je ve vyšší míře recyklován pouze PE. Fólie z PP mohou být recyklovány pouze prostřednictvím IM technologií. Z toho důvodu bude další text věnován pouze recyklátům z PE.

V případě recyklátu z flexibilního polyethylenu je situace obdobná jako u pevného, s tím rozdílem, že procentuální rozložení mezi jednotlivými oblastmi aplikace je více méně stejné. Více než polovina recyklátu připadá na výrobu různých druhů fólií, které nepřichází do styku s potravinami (non-food contact), čtvrtina je použita k výrobě pytlů a sáčků a přibližně desetina putuje ve formě fólií do zemědělství. Méně se pak recykláty z flexibilního PE využívají k výrobě odpadkových pytlů, stavebních fólií a odnosných tašek.

Graf 3 – Aplikace recyklátů z flexibilního polyethylenu v zemích EU

Míra využití recyklátů je však v porovnání s pevnými polyolefiny výrazně vyšší. V některých oblastech značně převyšuje i padesát procent. Nejvíce jsou recykláty upřednostňovány ve výrobě odnosných tašek, kde je primární materiál zastoupen méně než z 10 %. Téměř 70 % recyklátu je používáno rovněž ve výrobě odpadkových pytlů a sáčků a bezmála 60 % k výrobě stavebních fólií. Další podíly jsou uvedeny v Tabulce 3.

Tabulka 3 – Odhadované podíly aplikace flexibilního rPE v jednotlivých odvětvích průmyslu EU28 v roce 2018

Většímu využití recyklátů z PE a PP k výrobě obalů přicházejících do styku s potravinami brání absence dokumentu upravujícího kritéria hodnocení jejich bezpečnosti. Veškeré recyklované polymery, které mohou přijít do styku s potravinami, musí být posouzeny z hlediska bezpečnosti Evropským úřadem pro bezpečnost potravin (EFSA). Doposud však EFSA vydala dokument s hodnotícími kritérii pouze pro polyethylentereftalát (PET). Z toho důvodu mohou být např. nápojové PET láhve vyrobeny ze směsi primárních polymerů a recyklátu, kdežto kelímky na jogurty z PP musí obsahovat pouze primární materiály.

Největší překážkou při využívání recyklátů je odlišnost jejich fyzikálních parametrů (např. viskozita, index toku taveniny nebo vizuální vlastnosti) oproti primárním materiálům. Rozdíly jsou způsobeny tím, že recyklát je sice směs jednoho druhu polymeru, avšak zpracovaného různými způsoby. Jednotlivé části směsi tak například obsahují různá aditiva, neboli přísady, které se přidávají do plastů ke zlepšení jejich vlastností (jsou jimi např. změkčovadla, stabilizátory, pigmenty, plniva nebo retardéry hoření). Problém spočívá v obtížnosti určování jejich přítomnosti a množství, a tudíž i vlastností a chování této směsi ve výrobních technologiích. Z toho důvodu jsou především u náročnějších aplikací upřednostňovány primární materiály, u nichž jsou parametry standardizovány, tudíž u výrobků z nich vyrobených je zajištěno dosažení požadované kvality.

Dalším omezením využívání recyklátů je jejich dostupné množstvím na trhu. To je v nemalé míře ovlivněno výtěžností těchto polymerů v rámci sběrné sítě. Platí zde přímá úměra – čím více bude vytříděno odpadů, tím více recyklátu může vzniknout.

Z celé řady realizovaných studií vyplývá, že naprosto zásadní pro účinnost tříděného sběru, je rozmí...

Hradec Králové, 13. června 2019 – Obyvatelé ČR třídí stále více odpadů. Města a obce se jim také sna...

Nakládání s odpadem v době epidemie COVID-19 má svá specifická pravidla. Dovolujeme si doporučit vaš...

Polystyren je rozšířeným plastovým materiálem s celou řadou forem a možností využití. Jeho speci...